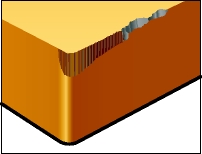

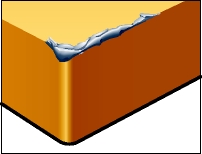

刀具磨损

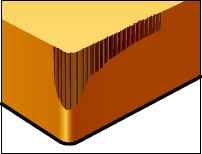

后刀面磨损

原因

磨损过快将导致表面质量差或超差。

解决方案

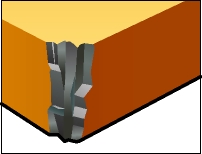

原因

过度磨损导致刀具寿命短。

- 振动

- 切屑再切削

- 零件上形成毛刺

- 表面质量差

- 产生热量

- 噪音过大

解决方案

- 提高进给fz

- 向下铣削

- 使用压缩空气有效排屑

- 检查推荐的切削参数

原因

导致圆角损坏的不均匀磨损。

- 刀具跳动

- 振动

- 刀具寿命短

- 表面质量差

- 噪音大

- 径向力过高

解决方案

- 将跳动量降至0.02 mm以下

- 检查夹头和夹套

- 使刀具伸出量最小

- 减少切削齿数

- 增大刀具直径

- 对于CoroMill Plura和CoroMill 316,选择较高的螺旋

槽形 (gp ≥45°) - 将轴向切削深度ap分配到多次走刀

- 降低进给fz

- 降低切削速度vc

- HSM要求浅走刀

- 改善刀具和工件夹紧

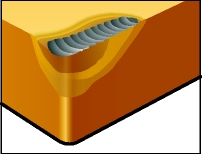

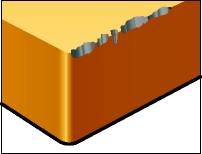

月牙洼磨损

原因

过度磨损会削弱切削刃。切削刃后缘的破损会导致表面质量下降。

解决方案

- 选择Al203 涂层牌号

- 选用正前角刀片槽形

- 首先,降低切削速度以降低温度,然后降低进给

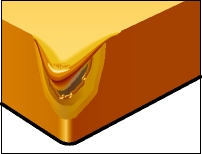

塑性变形

原因

切削刃塑性变形、下塌或后刀面凹陷,导致切屑控制差、表面质量差和刀片破裂。

解决方案

- 选择更耐磨 (更硬) 的牌号

- 降低切削速度vc

- 降低进给fz

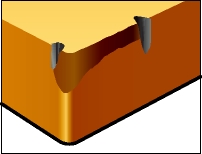

崩刃

原因

切削刃未切削部分因切屑冲击而破损。刀片的上刀面和支撑都可能被损坏,导致不良表面纹理和过大的后刀面磨损。

解决方案

- 选择韧性更好的牌号

- 选择切削刃更坚固的刀片

- 提高切削速度vc

- 选择正前角槽形

- 在切削开始时减小进给

- 提高稳定性

原因

切削刃的细小崩碎导致表面质量变差和后刀面过度磨损。

解决方案

- 选择韧性更好的牌号

- 选择槽形强度更高的刀片

- 提高切削速度vc或选择正前角槽形

- 在切削开始时减小进给量

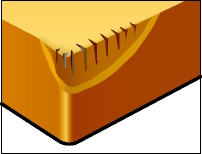

沟槽磨损

原因

沟槽磨损会引起表面质量下降和切削刃破裂。

解决方案

- 降低切削速度vc

- 选择韧性更好的牌号

- 提高切削速度vc

热裂

原因

垂直于切削刃的细小裂纹会引起刀片崩碎和表面质量降低。

由于温度的变化而引起的热裂纹是因为:

解决方案

- 选择能抵抗热冲击的韧性牌号

- 切削液应供给充足,或根本不用,更多信息,

积屑瘤 (B.U.E)

原因

积屑瘤将引起表面质量降低,去掉积屑瘤时会引起切削刃

崩碎。

- 切削区域温度过低。

- 极粘的材料,例如低碳钢、不锈钢和铝。

解决方案

原因

工件材料粘结在切削刃上是因为:

- 低切削速度vc

- 低进给fz

- 负前角切削槽形

- 表面质量差

解决方案

- 提高切削速度vc

- 提高进给fz

- 选择正前角槽形

- 使用油雾或切削液