合金元素

C影响硬度 (较高的含量会增加磨料磨损)。碳含量低于0.2%,则会增加粘结磨损,从而导致积屑瘤和不良断屑。

Cr、Mo、W、V、Ti、Nb(硬质点形成元素) – 增加磨料磨损。

O对切削加工性有较大影响:它形成非金属、氧化和磨料夹杂物。

Al、Ti、V、Nb作为钢材的晶粒细化元素,使钢材韧性更强、更难于加工。

P、C、N这些元素在铁素体中,降低了材料的延展性,增加了粘结磨损。

积极作用

在易切削钢 (具有较低的熔点) 中,Pb元素可以减少切屑和刀片之间的摩擦,并降低磨损和改善断屑。

Ca、Mn (+S)形成有润滑作用的硫化物。高S含量提高切削加工性和改善断屑。

硫 (S)是有利于切削加工性的元素。即使很小的硫含量差异,如在0.01%和0.03%之间,也会对切削加工性产生重要影响。这一效应被用于易切削钢。典型的硫含量约为0.25%。硫形成软硫化锰 (MnS) 内含物,并在切屑和切削刃之间形成润滑层。MnS也能改善断屑。铅 (Pb) 有类似的作用,经常与S一起用于易切削钢中,含量约为0.25%。

既有正面作用也有负面作用

Si、Al、Ca 形成氧化物,增大磨损。钢中的氧化物对切削加工性有重要影响,尽管它们在总组成

中占的比例很小。这种影响有负面的,也有正面的。例如,铝 (Al) 用于还原铁水。然而,铝形成硬的有研磨性的氧化铝 (Al2O3),对切削加工性有不良影响 (与刀片上的氧化铝涂层比较)。然而,可以通过加入钙 (Ca) 在磨料粒子周围形成软壳来消除这一负面影响。

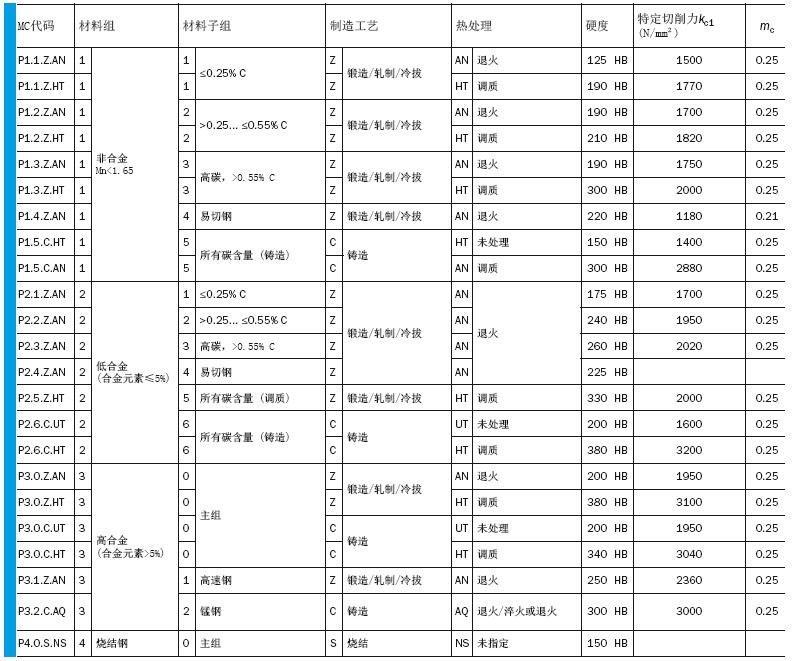

在非合金钢中,通常碳含量少于0.8%;而合金钢有附加合金元素。硬度从HB 90至350变化。较高的碳含量 (>0.2%),使材料可以进行硬化处理。

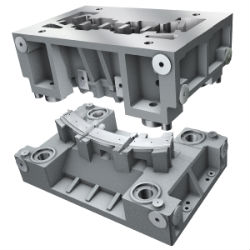

常见零件

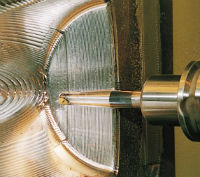

切削加工性

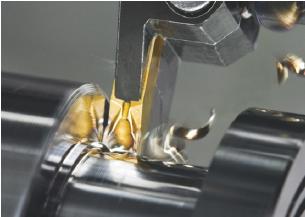

对于低碳钢 (< 0.25%),要特别注意断屑困难和粘结趋势 (积屑瘤)。使用高切削速度和锋利的切削刃和/或槽形,以及正前角刀片和薄涂层牌号,可降低粘结趋势。在车削时,建议切削深度接近或大于刀尖半径,以改善断屑。一般而言,淬硬钢的切削加工性很好,但是切削刃容易产生较大的后刀面磨损。

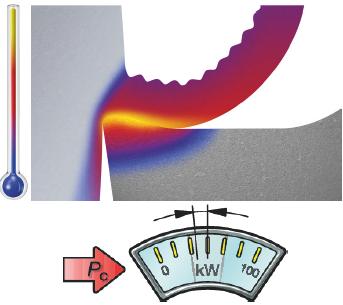

硬材料在切削区域产生较高的热量,会引起切削刃塑性变形。

通常,具有较高合金含量和硬度的材料,切削加工性降低。例如,在合金含量为12-15%和硬度高达HB 450时,要求切削刃具有良好的耐热性,以抵抗塑性变形。

济南特瑞数控刀具有限公司

2013-05-07

真诚欢迎您的咨询

1 打开微信扫一扫

2 添加成为微信好友

3 我们会在第一时间为您服务